DEUTSCH ENGLISH

Nach 20-jähriger Tätigkeit als Entwicklungs-Engineer bei Brugg Kabel AG hat Jan Osley im Jahr 1991, in Zusammenarbeit mit Sohn Martin Osley, die MOS Engineering AG gegründet. Von Beginn an konzentrierte sich MOS Engineering AG, in enger Zusammenarbeit mit Brugg Kabel AG, auf die Entwicklung und die Produktion von Geräten für die Bearbeitung von Hochspannungskabeln im Bereich von 10 – 500 kV, D = 15 – 180 mm.

Sein ausgeprägter Erfindergeist sowie seine Fachkenntnisse und Erfahrungen bei seiner damaligen Tätigkeit im Forschungslabor bei Brugg Kabel AG, führten 1991 zur revolutionären Erfindung und Entwicklung der MOS-Schälgeräte.

Zahlreiche positive Feedbacks und weltweit jährlich steigende Verkaufszahlen bestätigen den grossen Kundennutzen der MOS Geräte. MOS Engineering AG – seit 25 Jahren ein Erfolg.

Setzen auch Sie auf „MOS – Das Original !“

Zahlreiche positive Feedbacks und weltweit jährlich steigende Verkaufszahlen bestätigen den grossen Kundennutzen der MOS Geräte. MOS Engineering AG – seit 25 Jahren ein Erfolg.

Setzen auch Sie auf „MOS – Das Original !“

MOS Engineering AG entwickelt, produziert und vermarktet Geräte sowie Maschinen für die Hochspannungkabel-Vorbereitung.

Ausnahmslos alle Geräte haben sich seit 25 Jahren im täglichen Einsatz in den Prüf-Feldern sowie zur Vorbereitung von Muffen und Endverschlüssen bei namhaften Kabelherstellern bewährt.

MOS Schälgeräte Serie S mit Elektroantrieb

Die motorisierten MOS Schälgeräte Serie S sind seit 25 Jahren zum Standard der Kabelindustrie geworden. Die MOS Schälgeräte erlauben eine beträchtliche Beschleunigung beim Schälen der fest extrudierten äusseren Halbleiterschicht. Die Schälgeräte sparen sehr viel Zeit und mühsame Handarbeit.

Die Schälgeräte mit Elektroantrieb sind zum Schälen der extrudierten äusseren Halbleiterschicht von VPE-isolierten MS- und HS-Kabeln. Die fünf Grössen dieses MOS Schälgeräts decken den kompletten Bereich an VPE-isolierten Kabeln von 10 kV bis mehr als 500 kV sowie Kabeldurchmesser

zwischen 15 – 180 mm ab.

Die motorisierten MOS Schälgeräte Serie S sind seit 25 Jahren zum Standard der Kabelindustrie geworden. Die MOS Schälgeräte erlauben eine beträchtliche Beschleunigung beim Schälen der fest extrudierten äusseren Halbleiterschicht. Die Schälgeräte sparen sehr viel Zeit und mühsame Handarbeit.

Die Schälgeräte mit Elektroantrieb sind zum Schälen der extrudierten äusseren Halbleiterschicht von VPE-isolierten MS- und HS-Kabeln. Die fünf Grössen dieses MOS Schälgeräts decken den kompletten Bereich an VPE-isolierten Kabeln von 10 kV bis mehr als 500 kV sowie Kabeldurchmesser

zwischen 15 – 180 mm ab.

MOS Schälgeräte Serie S mit Elektroantrieb – Standardfunktionen und Optionen

Vorteile der MOS Schälgeräte

- Grosse Zeitersparnis, keine mühsamen Handarbeiten mehr.

- Erhebliche Gewichtsreduktion gegenüber vorherigen Typen.

- Hervorragende Schnittqualität.

- Automatischer Vorschub – hohe Schälgeschwindigkeit von 1-2m /Min.

- Montage und Demontage innert einer Minute.

- Schäldurchmesser, Schältiefe und Schälgeschwindigkeit stufenlos einstellbar.

- Optimal für alle Kabelvorbereitungen beim Prüfstand und bei der Garnituren-Montage.

- Gute Qualität in horizontaler, vertikaler oder beliebiger Abschälrichtung.

Optionen

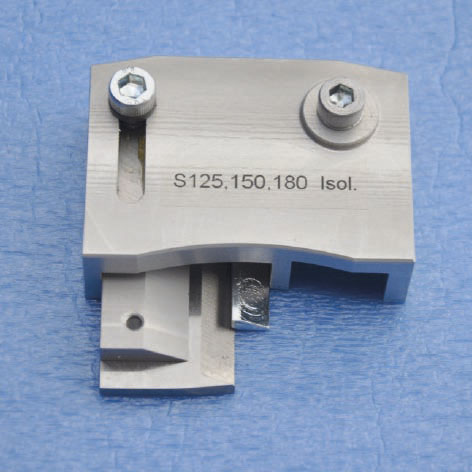

- Messerkopf mit Flachmesser

- Messerkopf mit Abisoliermesser

Flachmesser für glatte Oberflächen und kontinuierliche Übergänge zwischen Isolierung und Halbleiterschicht

Messerkopf mit Abisoliermesser

Standardfunktionen für motorisierte MOS Schälgeräte Serie S

MOS Schälgeräte Serie S: Drei Standardfunktionen

Die motorisierten MOS Schälgeräte sind speziell konstruiert für das effiziente (schnelle und mühelose) Schälen von VPE-Kabel für das Testen mit Wasserendverschlüssen. Die Schälgeräte sind standardmässig mit einem Messerkopf, inkl. Standardmesser, ausgerüstet.

Die motorisierten MOS Schälgeräte sind speziell konstruiert für das effiziente (schnelle und mühelose) Schälen von VPE-Kabel für das Testen mit Wasserendverschlüssen. Die Schälgeräte sind standardmässig mit einem Messerkopf, inkl. Standardmesser, ausgerüstet.

Mit diesem Standardsystem ist es möglich, die folgenden drei Standardfunktionen auszuführen:

- Schälen der fest extrudierten HL-Schicht.

- Schälen des PE-Mantels.

- Abstufung der Isolierung.

Die Schältiefe aller drei Standardfunktionen ist

stufenlos einstellbar zwischen 0.1 – 5.0 mm.

Halbleiter schälen mit dem Standardmesser.Bearbeitung für Wasserendverschlüsse.

Messerkopf mit Standardmesser

Optionen für motorisierte MOS Schälgeräte Serie S

Flachmesser für glatte Oberflächen und einen kontinuierlichen Übergang zwischen Isolation und Halbleiterschicht.

Für die Montage von Aufschiebegarnituren hat MOS den Flachmesserkopf mit Flachmesser entwickelt. Das Flachmesser erzeugt eine glatte Oberfläche und einen optimalen Übergang zwischen Isolieroberfläche und Halbleiterschicht, so dass manuelles Nachbearbeiten unnötig ist oder auf ein Minimum reduziert wird.

Absetzen der Hauptisolierung

Der Abisolierkopf mit dem Abisoliermesser ist so konzipiert, dass die ganze Isolierung oder nur ein Teildavon abgesetzt werden kann (je nach Bedarf).

Die Abisoliertiefe ist stufenlos einstellbar von 5 – 40 mm, mit konstanter Spannbreite. Das Abisoliermesser kann auch benutzt werden um eine abgestufte Isolierung zu erzielen. Messerkopf

MOS Handschälgeräte zum Abschälen und Abisolieren der fest extrudierten äusseren Halbleiterschicht von Mittel- und Hochspannungskabeln. Spannungsreihe 10 – 500 kV, Durchmesserbereich D 15 – 160 mm.

MOS-Schälgeräte mit Elektroantrieb zum Flachschneiden von Halbleitern (optional)

Ihre Vorteile

- erhebliche Gewichtsreduktionen (je nach Maschinen-Typ von 30 – 40 %, siehe Tabelle)

- sehr zuverlässige und robuste Konstruktion, Lebensdauer mehr als 10 Jahre)

- hervorragende Schnittqualität

- Montage und Demontage innert Minuten

- automatischer Vorschub der Messer

MOS-Schälgeräte mit Elektroantrieb zum Isolationen schneiden (optional)

Mit diesen MOS Einstechgeräten der Serie EH werden HS-Kabel mit hoher Präzision für die Montage von

Muffen und Endverschlüssen vorbereitet. Aussendurchmesser D 35 – 180 mm. Schnitttiefe 0.1 – 50 mm.

MOS EH130 und EH180

- Schneidemesser platziert in der Mitte, zwischen den Führungsrollen.

- Die Distanz zwischen den Führungsrollen kann durch Verlängern der Achsen vergrössert werden.

- Automatischer Vorschub der Messer ca. 1 mm pro Umdrehung.

Anwendungen der MOS Einstechgeräte

- Exaktes Einschneiden von umlaufenden Nuten in die Isolierung (5, 10, 20, 30, 40, 50, 60 mm breit).

- Exaktes Konusschneiden in die Isolierung mit 20 Grad, 30 Grad, 45 Grad Steigung.

- Einschneiden und Entfernen der Isolierung, maximale Schnitttiefe 50 mm.

Mit diesen MOS Einstechgeräten der Serie EH werden HS-Kabel mit hoher Präzision für die Montage von

Muffen und Endverschlüssen vorbereitet. Aussendurchmesser D 35 – 130 mm. Schnitttiefe 0.1 – 50 mm.

MOS EHS130

- Schneidemesser seitlich (links) platziert vor den Führungsrollen.

- Ermöglicht die Kabelvorbereitung direkt am Kabelende.

- Automatischer Vorschub.

- Einfache Bedienung.

Anwendungen der MOS Einstechgeräte

- Exaktes Einschneiden von umlaufenden Nuten in die Isolierung (5, 10, 20, 30, 40, 50, 60 mm breit).

- Exaktes Konusschneiden in die Isolierung mit 20 Grad, 30 Grad, 45 Grad Steigung.

- Einschneiden und Entfernen der Isolierung, maximale Schnitttiefe 50 mm.

Mit diesen MOS Einstechgeräten der Serie EH werden HS-Kabel mit hoher Präzision für die Montage von

Muffen und Endverschlüssen vorbereitet. Aussendurchmesser D 30 – 150 mm. Schnitttiefe 0.1 – 50 mm.

MOS Einstechgerät EHSR150

- Schneidemesser seitlich (links) platziert vor der Parallel-Führungsrolle.

- Dank dem geschlossenen Ring arbeitet das Einstechgerät sehr stabil, besonders bei längeren Schnitten.

- Ermöglicht die Kabelvorbereitung direkt am Kabelende.

- Automatischer Vorschub.

Anwendungen der MOS Einstechgeräte

- Exaktes Einschneiden von umlaufenden Nuten in die Isolierung (5, 10, 20, 30, 40, 50, 60 mm breit).

- Exaktes Konusschneiden in die Isolierung mit 20 Grad, 30 Grad, 45 Grad Steigung.

- Einschneiden und Entfernen der Isolierung, maximale Schnitttiefe 50 mm.

Mit den MOS Konusgeräten KH60 und KH150 können konische und /oder zylindrische Formen zur Vorbereitung von HS-Kabeln für die Montage von Muffen und Endverschlüssen erstellt werden.

Konuswinkel von 5, 10, 15, 20, 30 Grad.

Vorteile der MOS Konusgeräte

- Konuswinkel ist unabhängig von der Leiterund der Isolierungs-Dicke.

- Automatischer Arbeitsvorschub: Geräte axial, Konusmesser radial

- Kontrollierte konische und / oder zylindrische Form

- Einfache und sichere Bedienung.

- Grosse Zeitersparnis, keine mühsamen Handarbeiten.

Motorisierter MOS Mantelschneider MS2000 für die einfache Entfernung aller Arten

von HS Kabelmänteln (PE, Kupfer, Aluminium, Blei).

Vorteile des MOS Mantelschneiders MS2000:

- Die Schneidetiefe ist exakt definierbar.

- Schneidet alle Arten von HS Kabelmänteln (PE, Kupfer, Aluminium, Blei).

- Extrem kurze Rüstzeit, innert Sekunden betriebsbereit.

- Erzeugt keine dielektrisch gefährlichen Metallspäne beim Schneiden.

- Einfachste Bedienung: einstecken und arbeiten.

- Robust, zuverlässig und handlich.

- Über viele Jahre jederzeit einsatzbereit.

Vergessen Sie mühevolles und zeitraubendes Anspitzen der Primärisolation von Polymerkabeln. Mit der MOS-Konusmaschine stellen Sie ab jetzt jede beliebige Spitzform innert 15 – 20 Minuten auf einfachste und schnellste Weise her. Zurück bleibt eine optimale Konusoberflächenqualität, die keine Nachbehandlung erfordert.

Vorteile der MOS-Konusmaschine:

- Kabelende innert 15 – 20 Minuten angespitzt

- jede beliebige Spitzform herstellbar, dank verstellbarer Führungsschiene

- kurze Montagedauer

- kurze Demontagedauer

- grosser Anwendungsbereich

- hinterlässt eine optimale Konusoberfläche

- erfordert keine Nachbehandlung – kein Schleifen

- einfache Bedienung und Einstellung

- humanisiert die Arbeit

- robuste Konstruktion

einfacher und rascher Aufbau am Arbeitsort

Die MOS Wickelmaschine wickelt Ihnen die elektrisch-hochwertigen, selbstverschweissenden Wickelbänder rationell und einfach; die automatisierte Wickeltechnik hat sich für Verbindungsmuffen von 20 bis 400 kV gegenüber der Wickeltechnik von Hand hervorragend bewährt.

Unabhängig von der manuellen Geschicklichkeit des Monteurs, erreichen Sie dank exakt definierbaren Wickelbedingungen mit der MOS – Wickelmaschine gleichmässige Muffenwickel von einer einheitlichen dielektrischen Qualität.

Unabhängig von der manuellen Geschicklichkeit des Monteurs, erreichen Sie dank exakt definierbaren Wickelbedingungen mit der MOS – Wickelmaschine gleichmässige Muffenwickel von einer einheitlichen dielektrischen Qualität.

Vorteile der MOS Bandwickelmaschinen:

- gleichbleibende Qualität der Muffenwickel

- reduziert die Wickelzeit enorm

- mühselige Arbeit wird erleichtert

- einfache Installation in der Montagegrube

- exakt definierbare Wickelbedingungen

- stufenlos einstellbare Banddehnung

- regelmässige Bandüberlappung

- optimales Preis- Leistungsverhältnis

Lieferumfang:

Bandwickelmaschine mit elektrischem Antrieb, Fernbedienung, inkl. Transportkiste aus Metall.

Vergessen Sie mühevolles und zeitraubendes Schleifen von kantenförmigen Presshülsen für die Muffenmontage. Mit der MOS-Hülsendrehmaschine stellen Sie ab jetzt perfekte, kreisförmige Presshülsen innert 20 – 30 Minuten auf einfachste und schnellste

Weise her.

Weise her.

Die mit der MOS Hülsendrehmaschine bearbeiteten Presshülsen schaffen die besten Voraussetzungen für qualitativ hochstehende gleichmässige Wickelmuffen.

Vorteile der MOS-Hülsendrehmaschine:

- Jede Hülse innert 20-30 Minuten exakt kreisförmig bearbeitet

- kurze Montagedauer von 10 Minuten

- kurze Demontagedauer von nur 1 Minute

- grosser Anwendungsbereich

- hinterlässt perfekt geschliffene Hülse, ideal für Wickelmuffen

- einfache Bedienung und Einstellung

- erleichtert mühsame Arbeit

- robuste Konstruktion

- bestens geeignet für die komplette maschinelle Muffenmontage

Wir freuen uns über Ihre Kontaktaufnahme.

Sollten wir nicht erreichbar sein, bitte hinterlassen Sie eine Nachricht, wir rufen sofort zurück.

Danke.

MOS Engineering AG

Grossmattweg 28

CH 5507 Mellingen

Grossmattweg 28

CH 5507 Mellingen

T +41 (0)56 470 64 02

F +41 (0)56 470 64 04

F +41 (0)56 470 64 04